模具液压缸加工工艺是什么样的呢

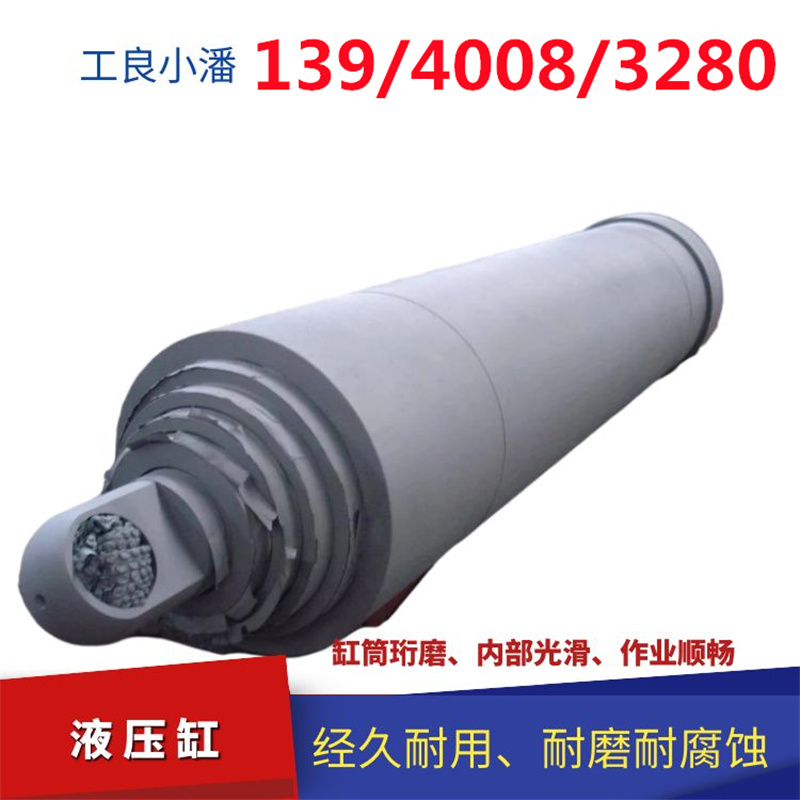

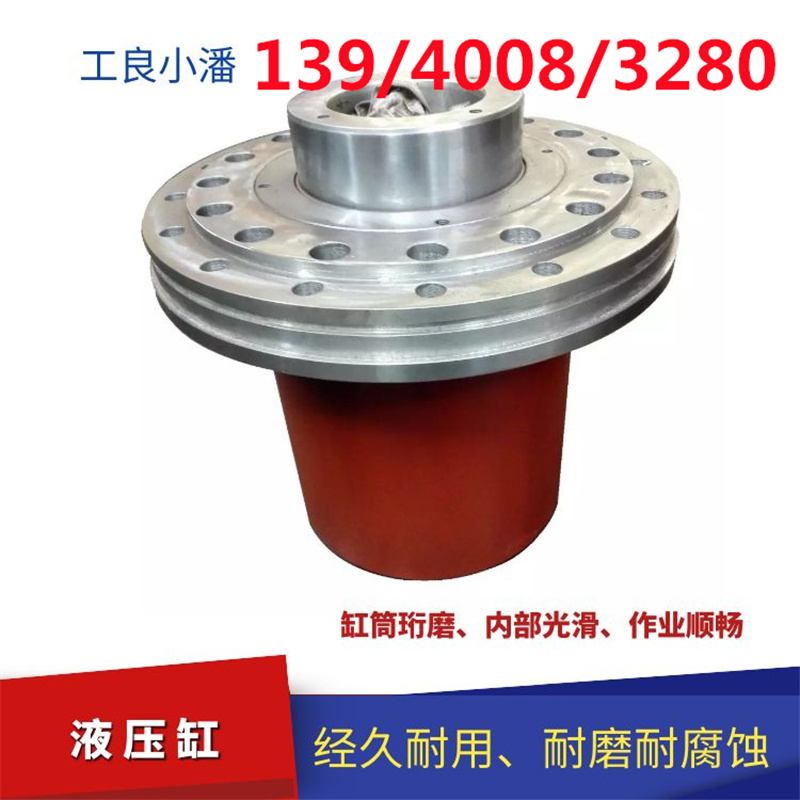

模具液压缸是一种常用于模具行业的液压元件,广泛应用于注塑机、压铸机、冲床等设备中。它的主要作用是通过液压力将模具的活塞或滑块推动,实现模具的开合、顶出、顶进等动作。模具液压缸的加工工艺对于产品的质量和性能有着重要的影响。下面,我将为您详细介绍模具液压缸的加工工艺。

首先,模具液压缸的加工工艺包括材料准备、加工工艺规划、加工设备选择、加工工艺流程、加工工艺参数等几个方面。

材料准备是模具液压缸加工的第一步。一般情况下,模具液压缸的材料选择为优质的合金钢或不锈钢。这些材料具有良好的机械性能和耐腐蚀性能,能够满足模具液压缸在工作过程中的要求。

加工工艺规划是模具液压缸加工的重要环节。在规划加工工艺时,需要根据液压缸的结构和功能要求,确定加工工艺的具体步骤和方法。同时,还需要考虑到加工工艺的可行性和经济性,确保加工过程中能够达到预期的效果。

加工设备选择是模具液压缸加工的关键环节。根据加工工艺规划的要求,选择适合的加工设备进行加工。一般情况下,模具液压缸的加工需要使用数控机床、磨床、铣床等设备,以确保加工的精度和质量。

加工工艺流程是模具液压缸加工的核心环节。根据加工工艺规划和加工设备的选择,确定加工工艺的具体流程。一般情况下,加工工艺流程包括车削、铣削、钻孔、磨削等多个环节,每个环节都需要严格控制加工参数,确保加工的精度和质量。

加工工艺参数是模具液压缸加工的重要依据。在确定加工工艺参数时,需要考虑到加工材料的性能和加工工艺的要求,确定合适的切削速度、进给速度、切削深度等参数。同时,还需要根据实际情况进行调整和优化,以确保加工的效果和质量。

综上所述,模具液压缸的加工工艺是一个复杂而严谨的过程,需要在材料准备、加工工艺规划、加工设备选择、加工工艺流程、加工工艺参数等方面进行综合考虑和控制。只有通过科学合理的加工工艺,才能够保证模具液压缸的质量和性能。

此文章由工良小潘编纂,转发请标明出处。