液压缸活塞杆锻造工艺流程

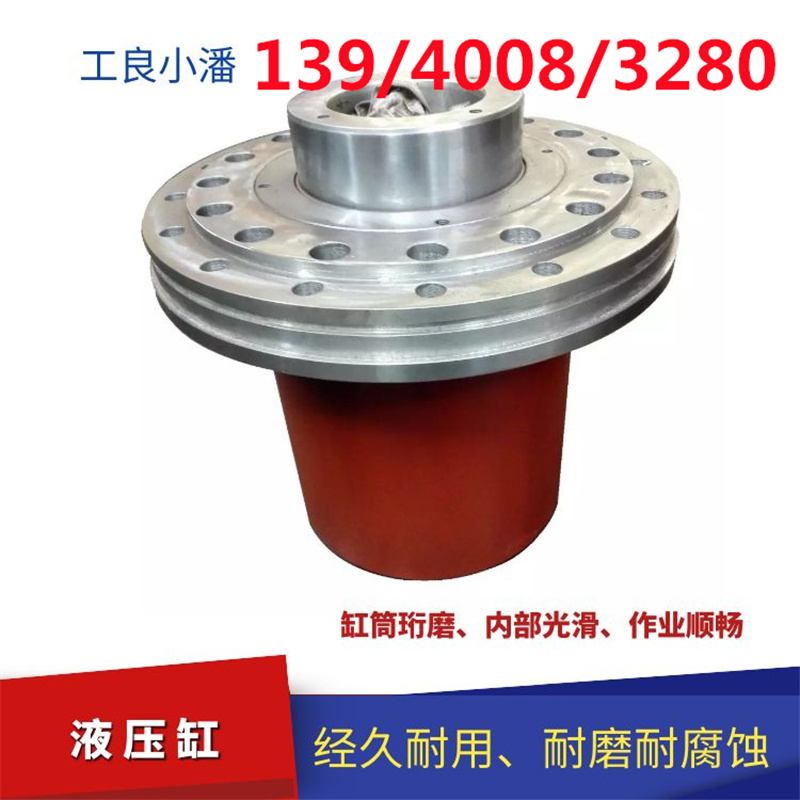

液压缸活塞杆是液压系统中的重要组成部分,其质量和性能直接影响到液压系统的工作效果。为了保证活塞杆的质量和可靠性,液压工程师需要采用一系列的工艺流程来进行锻造。下面将详细介绍液压缸活塞杆的锻造工艺流程。

首先,液压缸活塞杆的锻造材料通常选择高强度合金钢。这种材料具有良好的机械性能和耐磨性,能够满足液压缸在高压和高温环境下的工作要求。

第一步是原材料的准备。液压缸活塞杆的锻造原材料通常是钢坯,需要经过切割、加热和预锻等工艺步骤。首先,将钢坯切割成适当的长度,然后进行加热处理,使其达到适宜的锻造温度。最后,进行预锻,将钢坯锻造成近似形状的锻件。

第二步是锻造。锻造是将预锻好的锻件进行进一步的塑性变形,以获得所需的形状和尺寸。液压缸活塞杆的锻造通常采用冷锻或热锻的方式。冷锻适用于小型和中型活塞杆的生产,热锻适用于大型和特殊形状的活塞杆的生产。在锻造过程中,需要根据设计要求和工艺要求进行适当的锻造温度和锻造压力的控制,以确保活塞杆的质量和性能。

第三步是热处理。热处理是为了改善活塞杆的组织结构和性能,提高其硬度和耐磨性。常用的热处理方法包括淬火、回火和表面渗碳等。通过适当的热处理工艺,可以使活塞杆具有较高的强度和硬度,提高其使用寿命和可靠性。

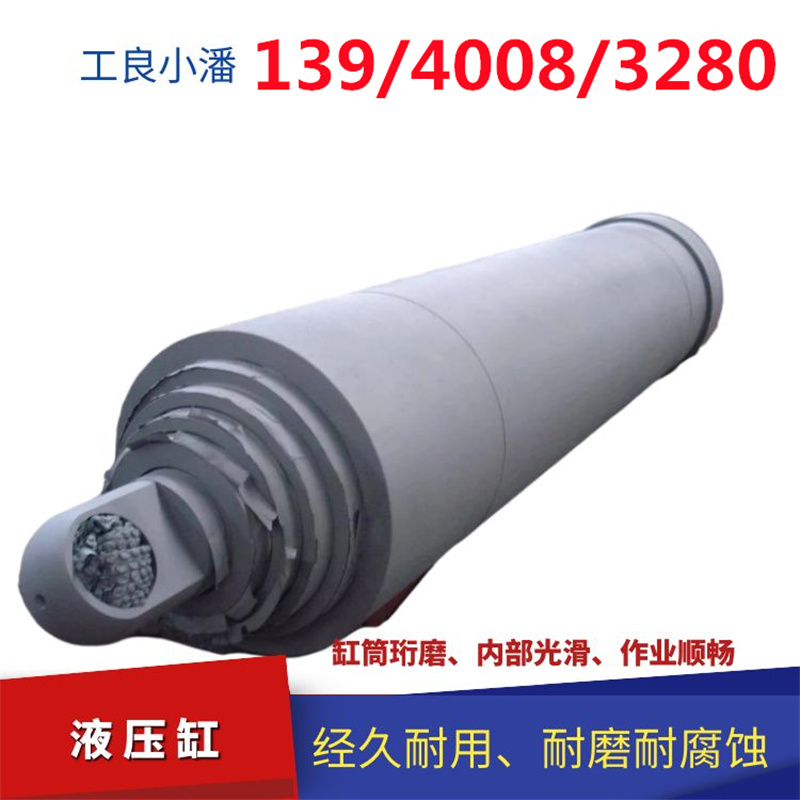

第四步是机械加工。机械加工是为了进一步加工和修整活塞杆的形状和尺寸,以满足设计要求和装配要求。常见的机械加工工艺包括车削、铣削、磨削和镗削等。在机械加工过程中,需要严格控制加工精度和表面质量,以确保活塞杆的装配和使用性能。

最后一步是表面处理。表面处理是为了提高活塞杆的耐腐蚀性和耐磨性,延长其使用寿命。常见的表面处理方法包括镀铬、喷涂和氮化等。通过适当的表面处理工艺,可以形成一层坚硬的保护层,提高活塞杆的耐磨性和耐腐蚀性。

综上所述,液压缸活塞杆的锻造工艺流程包括原材料准备、锻造、热处理、机械加工和表面处理等步骤。通过严格控制每个工艺环节,可以获得质量可靠、性能优良的液压缸活塞杆产品。

此文章由工良小潘编纂,转发请标明出处。