碟簧液压缸如何生产出来的

液压缸是液压系统中的重要组成部分,广泛应用于各个领域,如机械制造、航空航天、冶金、石油化工等。碟簧液压缸作为一种常见的液压缸类型,具有结构简单、体积小、重量轻、承载能力强等优点,因此在工业领域中得到了广泛的应用。那么,碟簧液压缸是如何生产出来的呢?下面将为您详细介绍。

首先,碟簧液压缸的生产过程通常包括以下几个步骤:设计、材料准备、加工制造、装配和测试。

设计阶段是生产碟簧液压缸的第一步。在设计阶段,液压工程师需要根据客户的需求和应用场景,确定液压缸的参数和规格。这包括液压缸的工作压力、工作温度、行程、负载能力等。设计师还需要根据液压缸的工作原理和结构特点,绘制出液压缸的详细图纸和工艺流程。

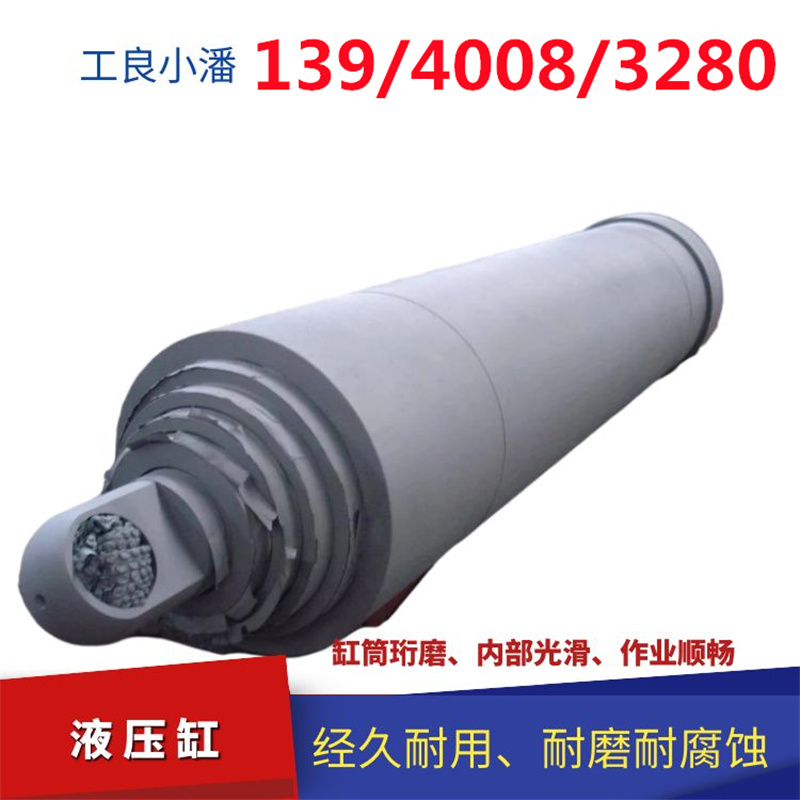

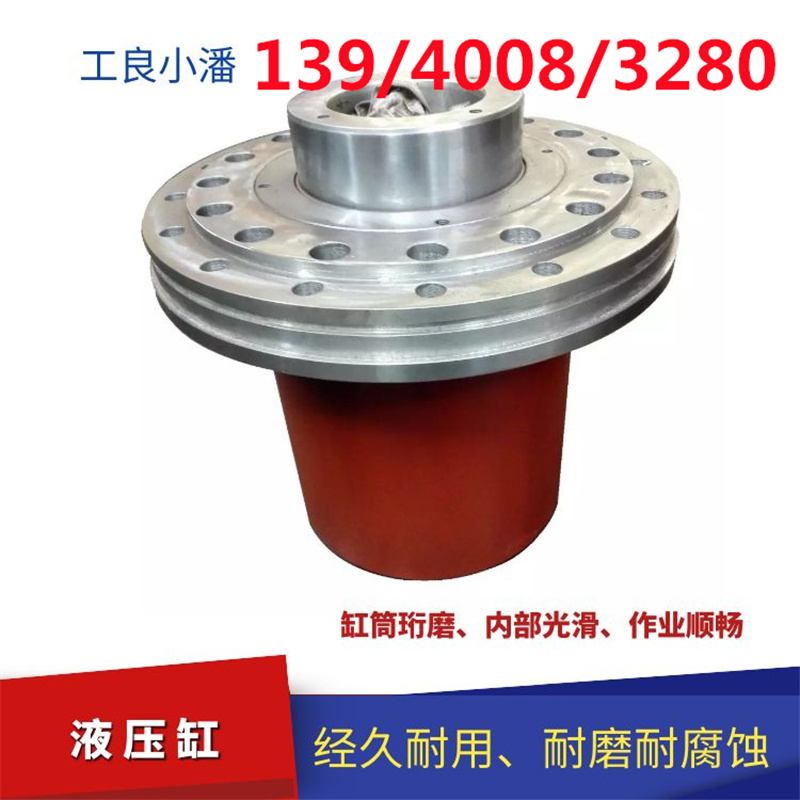

材料准备是生产碟簧液压缸的第二步。在材料准备阶段,液压工程师需要根据设计图纸的要求,选择合适的材料。碟簧液压缸的主要材料通常包括碟簧、缸体、活塞、密封件等。这些材料需要具备良好的强度、耐磨性和耐腐蚀性,以确保液压缸的可靠性和使用寿命。

加工制造是生产碟簧液压缸的核心步骤。在加工制造阶段,液压工程师需要使用各种机械设备和工具,对材料进行加工和制造。首先,碟簧需要经过冷镦、热处理等工艺,以获得所需的形状和性能。然后,缸体和活塞需要进行车削、铣削、钻孔等加工工艺,以获得精确的尺寸和表面质量。最后,密封件需要进行模具压制或注塑成型,以确保液压缸的密封性能。

装配是生产碟簧液压缸的关键步骤。在装配阶段,液压工程师需要将加工好的碟簧、缸体、活塞和密封件等部件进行组装。装配过程中需要注意各个部件的配合精度和装配顺序,以确保液压缸的正常工作。同时,还需要对液压缸进行润滑和调试,以确保液压缸的性能和可靠性。

测试是生产碟簧液压缸的最后一步。在测试阶段,液压工程师需要对装配好的液压缸进行各项性能测试。这包括静态测试和动态测试。静态测试主要是测试液压缸的密封性能和承载能力,而动态测试主要是测试液压缸的工作稳定性和响应速度。只有通过严格的测试,确保液压缸的质量和性能达到设计要求,才能出厂销售。

综上所述,碟簧液压缸的生产过程包括设计、材料准备、加工制造、装配和测试等多个环节。每个环节都需要液压工程师的专业知识和技术经验,以确保液压缸的质量和性能。只有通过严格的生产过程,才能生产出高质量的碟簧液压缸,满足客户的需求。

此文章由工良小潘编纂,转发请标明出处。