弹簧液压缸如何生产出来的

引言:

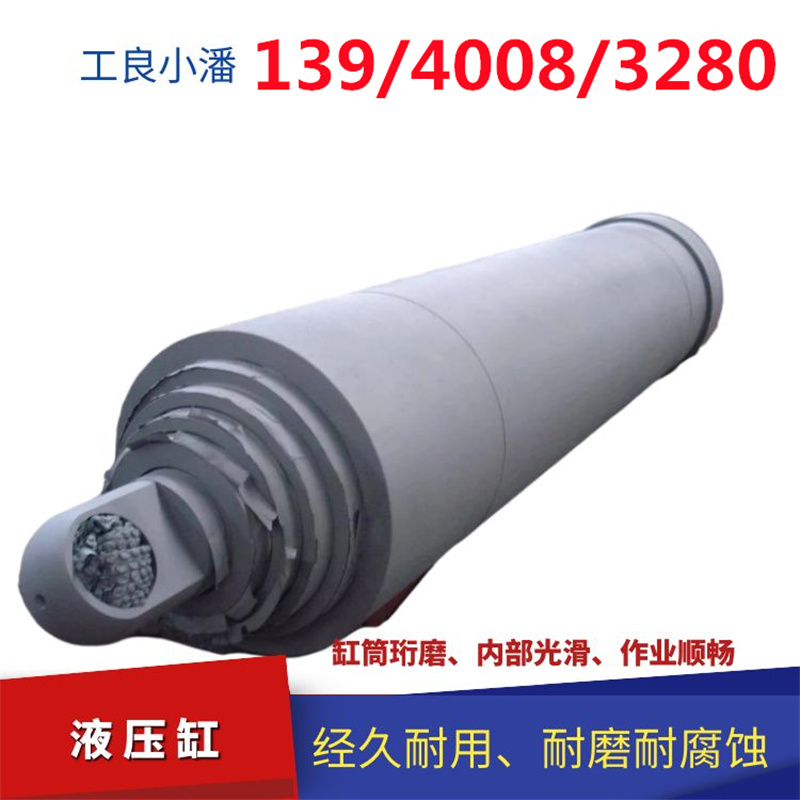

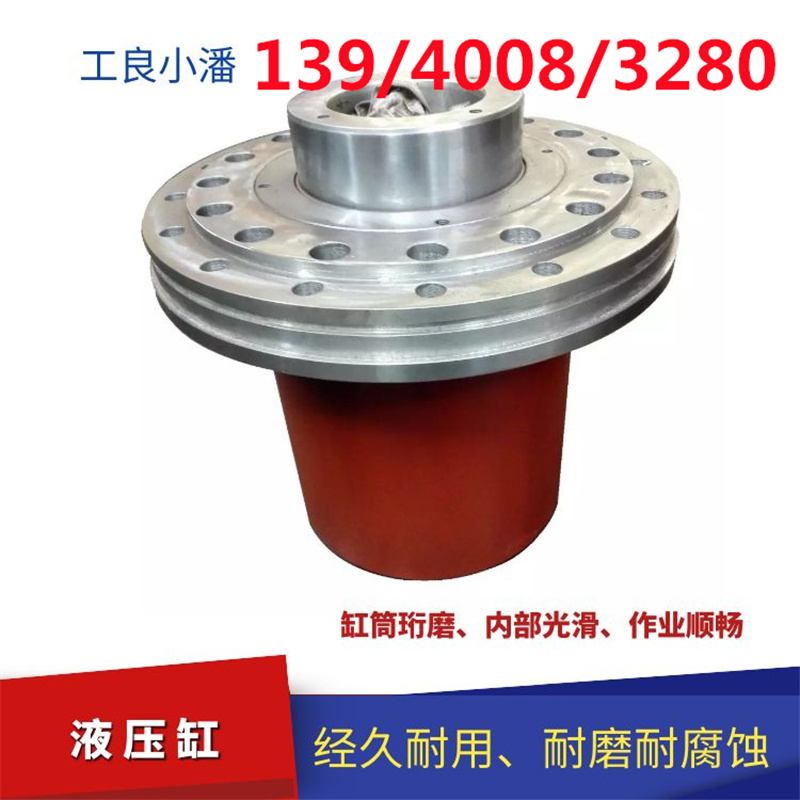

弹簧液压缸是一种常见的液压元件,广泛应用于各种机械设备中。它通过液压力和弹簧力的协同作用,实现了线性运动的控制。本文将详细介绍弹簧液压缸的生产过程,包括设计、加工、装配等环节,以帮助目标客户更好地了解产品。

一、设计阶段:

1. 确定需求:在设计弹簧液压缸之前,首先需要明确客户的需求,包括工作压力、行程、负载等参数。这些参数将决定液压缸的尺寸和性能。

2. 结构设计:根据客户需求,设计师将确定弹簧液压缸的结构形式,包括缸体、活塞、密封件、弹簧等部件的布置和尺寸。同时,还需要考虑液压缸的密封性、耐压性和可靠性等方面。

3. 材料选择:根据设计要求和工作环境,选择适合的材料。通常,液压缸的缸体和活塞采用高强度合金钢,密封件采用耐磨、耐高温的橡胶材料。

二、加工制造阶段:

1. 加工缸体:首先,根据设计图纸,将选定的材料切割成合适的尺寸。然后,通过车床、铣床等机械设备进行精确的加工,以保证缸体的尺寸和表面质量。

2. 加工活塞:活塞是弹簧液压缸的关键部件之一。根据设计要求,将选定的材料加工成活塞的形状,并进行表面处理,以提高密封性和耐磨性。

3. 制作弹簧:根据设计要求,选择合适的弹簧材料,并通过弹簧机进行弹簧的制作。制作过程中需要控制弹簧的弹性系数和刚度,以满足液压缸的工作要求。

4. 制作密封件:根据设计要求,选择合适的密封件材料,并通过模具压制或注塑成型的方式制作密封件。制作过程中需要保证密封件的尺寸精度和表面质量。

三、装配调试阶段:

1. 安装密封件:将制作好的密封件安装到缸体和活塞上,确保密封件的正确安装位置和良好的密封效果。

2. 装配弹簧:将制作好的弹簧安装到液压缸中,根据设计要求调整弹簧的预紧力,以实现液压缸的正常工作。

3. 调试测试:在装配完成后,对液压缸进行调试测试,包括检查密封性、耐压性和运动性能等方面。如有问题,及时进行调整和修复。

结论:

弹簧液压缸的生产过程包括设计、加工和装配等环节。在设计阶段,需要明确客户需求,进行结构设计和材料选择。在加工制造阶段,通过加工缸体、活塞,制作弹簧和密封件。最后,在装配调试阶段,将密封件和弹簧安装到液压缸中,并进行调试测试。通过以上环节的精确操作和严格质量控制,才能生产出高质量的弹簧液压缸。

此文章由工良小潘编纂,转发请标明出处。