曲轴是内燃机的重要零部件之一,其加工工艺及夹具设计对于曲轴的质量和性能具有重要影响。作为一名液压工程师,我将为目标客户详细介绍曲轴加工工艺及夹具设计的相关内容。

一、曲轴加工工艺

曲轴加工工艺是指在机械加工过程中,通过一系列的工艺步骤对曲轴进行加工和成型的过程。曲轴加工工艺的主要步骤包括:原材料准备、锻造或铸造、粗加工、热处理、精加工、表面处理等。

1. 原材料准备:曲轴的原材料通常采用高强度合金钢或铸铁。在原材料准备阶段,需要对原材料进行检验和筛选,确保其质量符合要求。

2. 锻造或铸造:曲轴的制造通常采用锻造或铸造工艺。锻造工艺可以提高曲轴的强度和韧性,但成本较高;铸造工艺成本相对较低,但对材料的性能要求较高。

3. 粗加工:粗加工是指对曲轴进行初步的加工和成型。粗加工的主要工艺包括车削、铣削、钻孔等。通过粗加工可以使曲轴的形状和尺寸逐渐接近最终要求。

4. 热处理:热处理是指对曲轴进行加热和冷却处理,以改变其组织结构和性能。常用的热处理工艺包括淬火、回火、正火等。热处理可以提高曲轴的硬度和强度,同时保持一定的韧性。

5. 精加工:精加工是指对曲轴进行细致的加工和修整。精加工的主要工艺包括磨削、磨齿、抛光等。通过精加工可以使曲轴的形状和尺寸达到最终要求,并提高其表面质量。

6. 表面处理:表面处理是指对曲轴表面进行涂覆或镀层处理,以提高其耐磨性和耐腐蚀性。常用的表面处理工艺包括镀铬、喷涂等。

二、夹具设计

夹具是指用于固定工件并使其在加工过程中保持稳定位置的装置。在曲轴加工过程中,夹具的设计对于保证曲轴的加工精度和质量至关重要。

1. 夹具类型:根据曲轴的形状和加工要求,夹具可以分为定位夹具、支撑夹具、切削夹具等。定位夹具用于固定曲轴的位置,支撑夹具用于支撑曲轴的重量,切削夹具用于进行切削加工。

2. 夹具结构:夹具的结构应根据曲轴的形状和加工要求进行设计。夹具的结构应具有足够的刚度和稳定性,以保证曲轴在加工过程中不发生变形和位移。

3. 夹具材料:夹具的材料应具有足够的强度和硬度,以承受加工过程中的力和压力。常用的夹具材料包括合金钢、铸铁等。

4. 夹具定位:夹具的定位应准确可靠,以确保曲轴在加工过程中的位置稳定。夹具的定位方式可以采用销钉、定位块等。

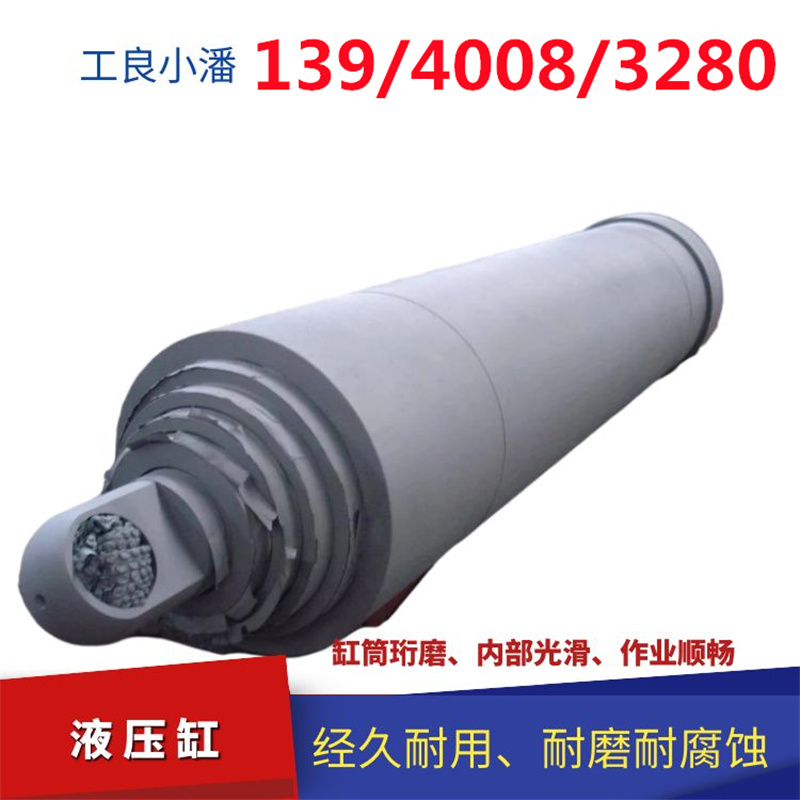

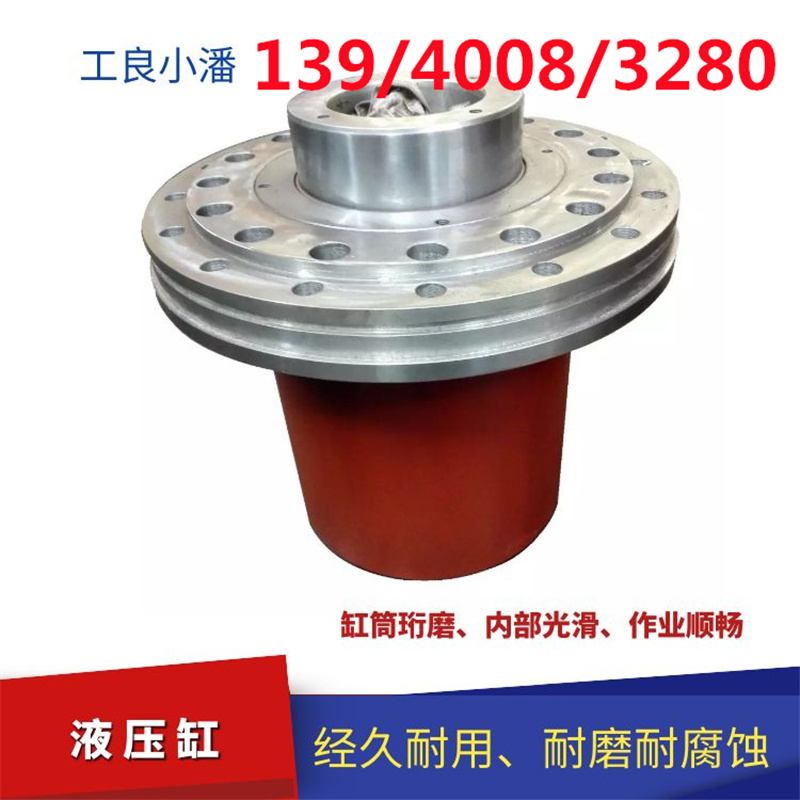

5. 夹具调整:夹具应具有一定的调整功能,以适应不同尺寸和形状的曲轴加工。夹具的调整方式可以采用螺旋调整、液压调整等。

通过合理的曲轴加工工艺和夹具设计,可以保证曲轴的加工精度和质量,提高其使用寿命和可靠性。

此文章由工良小潘编纂,转发请标明出处。