缸筒的加工工艺有哪些

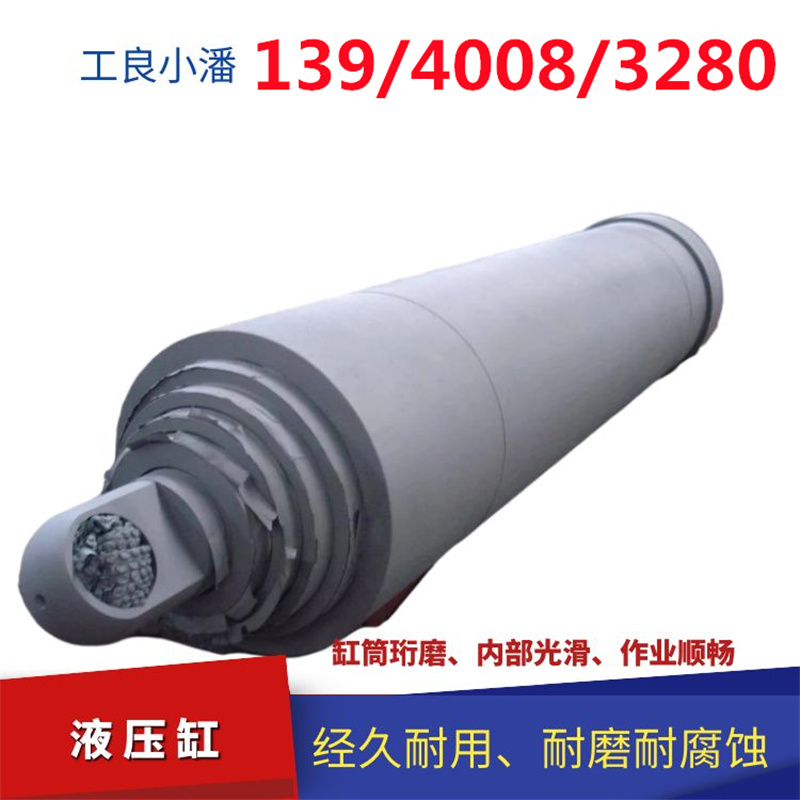

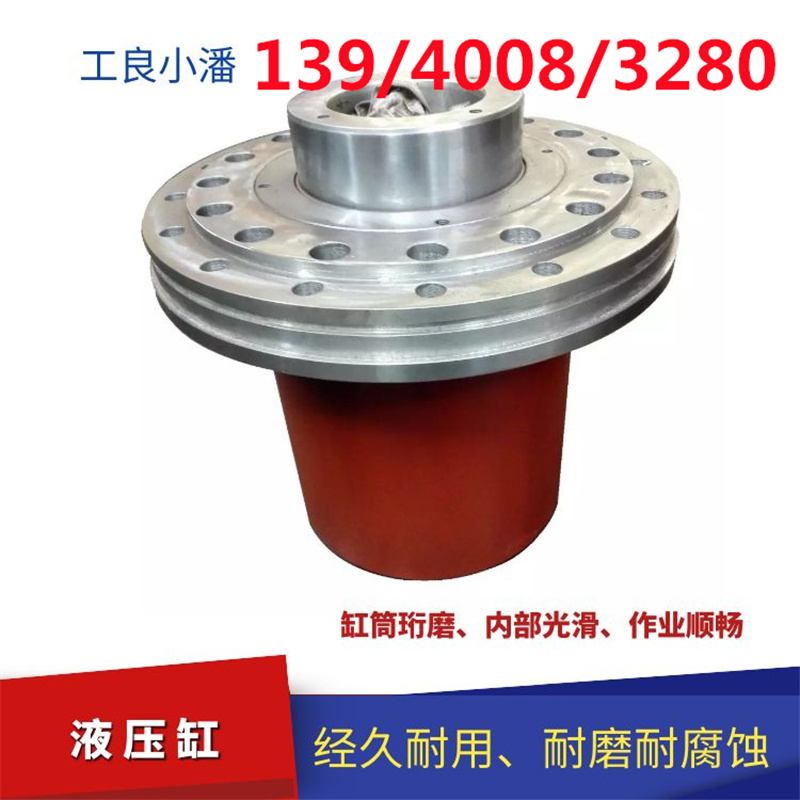

液压缸是液压系统中的重要组成部分,而缸筒作为液压缸的外壳,承受着液压缸内部压力的作用。缸筒的加工工艺对于液压缸的性能和使用寿命有着重要的影响。下面将为您详细介绍缸筒的加工工艺。

一、缸筒的材料选择

缸筒通常采用优质的合金钢材料,如45#钢、40Cr、42CrMo等。这些材料具有良好的机械性能和耐磨性,能够满足液压缸在工作过程中的要求。

二、缸筒的加工工艺

1. 材料切割:根据缸筒的尺寸要求,将选定的材料进行切割。常用的切割方法有火焰切割、等离子切割和激光切割等。

2. 粗加工:将切割好的材料进行粗加工,包括车削、铣削、钻孔等工艺。通过粗加工,可以使缸筒的外形和尺寸达到设计要求。

3. 热处理:对粗加工后的缸筒进行热处理,常用的热处理方法有淬火、回火等。热处理可以提高缸筒的硬度和强度,增加其耐磨性和抗腐蚀性。

4. 精加工:经过热处理后的缸筒进行精加工,包括研磨、镗孔、拉削等工艺。精加工可以提高缸筒的表面光洁度和尺寸精度,确保其与其他零部件的配合精度。

5. 表面处理:对精加工后的缸筒进行表面处理,常用的表面处理方法有镀铬、喷涂等。表面处理可以提高缸筒的耐磨性和抗腐蚀性,延长其使用寿命。

6. 组装:将经过表面处理的缸筒与其他零部件进行组装,包括密封件、活塞等。组装时需要注意各个零部件的配合精度和装配顺序,确保液压缸的正常工作。

三、缸筒加工工艺的优势

1. 提高产品质量:通过精细的加工工艺,可以保证缸筒的尺寸精度和表面光洁度,提高产品的质量和性能。

2. 增加产品寿命:通过热处理和表面处理等工艺,可以提高缸筒的硬度、耐磨性和抗腐蚀性,延长产品的使用寿命。

3. 提高生产效率:采用先进的加工设备和工艺,可以提高生产效率,缩短加工周期,降低生产成本。

4. 保证产品安全性:通过严格的工艺控制和质量检测,可以确保产品的安全性和可靠性,减少事故的发生。

综上所述,缸筒的加工工艺包括材料选择、切割、粗加工、热处理、精加工、表面处理和组装等环节。通过合理的加工工艺,可以提高产品质量和寿命,提高生产效率,保证产品的安全性。作为液压工程师,我们应该注重缸筒加工工艺的研究和改进,为客户提供更优质的产品和服务。

此文章由工良小潘编纂,转发请标明出处。